Gleich drei Referenten haben sich am 8. Mai im Holiday Inn Frankfurt Airport beim inzwischen 58. Treffen des sendler\circle den Presenter in die Hand gegeben: Sharam Dadashnia, Chief Data Scientist bei Scheer PAS; Christian Stein, CEO von Threedy; und Plamen Kiradjiew, Head of Solution Architects bei German Edge Cloud. Das Dachthema war diesmal: Composable Software als große Herausforderung und Chance für die Digitalisierung der Industrie. Und dieses Thema wurde aus drei sehr unterschiedlichen Sichten beleuchtet.

Sharam Dadashnia, Chief Data Scientist bei Scheer PAS (Foto Sendler)

Den Einstieg machte Sharam Dadashnia, der neben seiner Rolle als Chief Data Scientist bei Scheer PAS auch den Hut für Product Management & Marketing aufhat. Scheer PAS ist die jüngste Tochter der Scheer Group.

Prof. August Wilhelm Scheer startete seine lange Laufbahn als Lehrender, Forscher und Firmenlenker bereits in den Achtzigerjahren.

Und zwar mit dem berühmten Y, das seit damals die Notwendigkeit der softwarebasierten Integration der Prozesse der Auftragsabwicklung mit denen des Engineerings für eine effektive Produktion und einen guten Kundenservice symbolisiert.

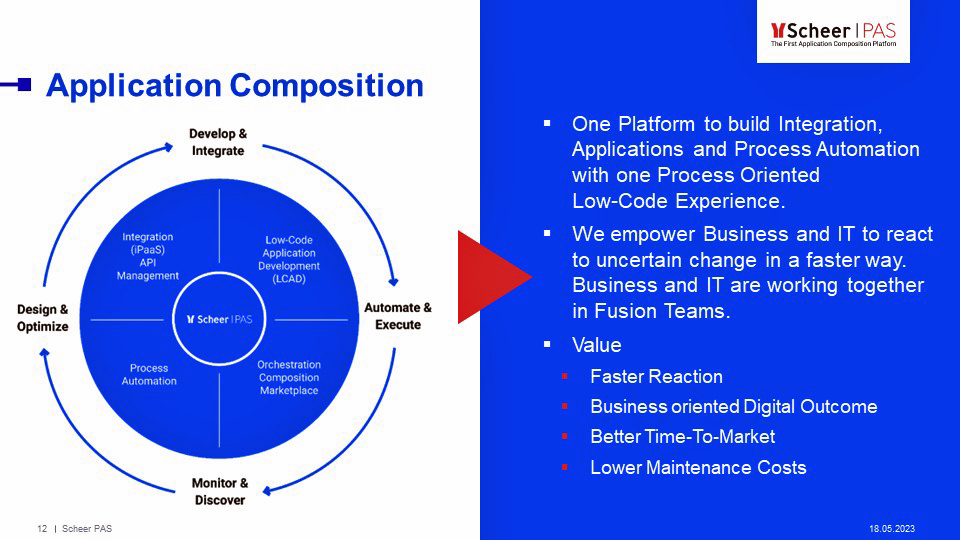

Scheer PAS: Application Composition und API Management

Scheer PAS, so Sharam Dadashnia, unterstützt Unternehmen bei der „Application Composition“, denn in gut miteinander kommunizierenden und funktionierenden Apps und Services wird die Zukunft gesehen. Da der dafür notwendige Datenaustausch immer stärker über APIs zu regeln ist, bietet Scheer PAS eine Plattform als Service, mit der sich das API-Management automatisieren lässt. Einschließlich einer Low-Code-Plattform vor allem für die einfache Gestaltung der Benutzerführung.

Grund für die Firmengründung und den Lösungsansatz ist die Annahme, dass in der digitalen Unternehmenswelt ein schnelles „Managing Change“ und die sehr schnelle Anpassung und immer wieder realisierte Neuorganisation des Geschäfts, kurz die Agilität und Anpassungsfähigkeit, zu den zentralen Anforderungen werden.

Es ist genau diese Schnelligkeit und Dynamik in der gesamten Geschäftstätigkeit, die nur durch die Orchestrierung von vielen kleinen, leicht zusammensetzbaren Softwarekomponenten, sogenannten „composable applications“ erreicht werden kann. Scheer PAS folgt damit der 2020 von Gartner herausgegebenen Studie, die die Unternehmen der Zukunft als „Composable Enterprise“ sieht, selbst zusammengesetzt aus zahlreichen kleinen Modulen und Einheiten, die das große Unternehmensdach lediglich für den gemeinsamen und wirtschaftlichen Einsatz zentraler Ressourcen benötigen.

Für die zusammensetzbaren Applikationen hat Gartner den Begriff Packaged Business Capabilities (PBC) geprägt. In entsprechenden Architekturen finden sich zunehmend solche PCBs auch als Komponenten oder Funktionen von monolithischen Systemen – wie sie bisher fast ausschließlich im Einsatz waren – neben neuen, kleinen, als cloud-native Software von vornherein für das Zusammenwirken auf einer Plattform als Container-Apps entwickelten Modulen.

Die Diskussion mit den Teilnehmern des sendler\circle führte zu einer Vertiefung des Themas, was denn von den Industrieunternehmen und was von den IT-Anbietern grundsätzlich zu tun und zu beachten ist, wenn solche Architekturen und Infrastrukturen das Ziel sind. Dabei wurde sehr offen auch über die Herausforderungen gesprochen, die mit derlei Umbauten der industriellen IT verbunden sind. Denn auch wenn sie im Endeffekt für eine größere Agilität und Anpassungsfähigkeit sorgen, verlangen sie doch ein neues Denken und eine andere Herangehensweise an Entwicklung, Deployment und Pflege, als die IT-Abteilungen bisher kannten.

Scheer PAS ist seit dem vergangenen Jahr strategischer Partner der Friedhelm Loh Group und arbeitet eng mit deren Tochter German Edge Cloud zusammen.

Threedy: Rethink Industrial 3D

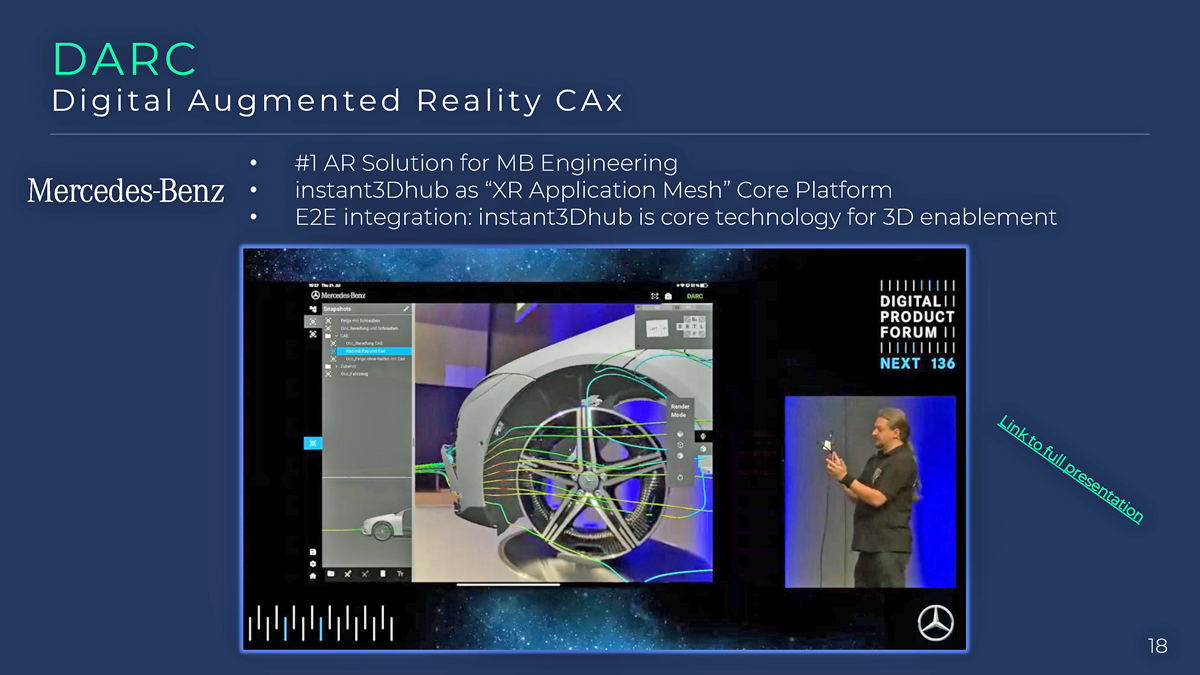

Threedy ist ein Spin-off des Fraunhofer IGD in Darmstadt. Geschäftsführer Christian Stein erläuterte den Ansatz des Produkts Instant3Dhub, mit dem bereits eine Gruppe namhafter Unternehmen von BMW über Porsche bis Siemens und Trumpf arbeiten: Instant3Dhub soll der Industrie bei ihrer verstärkten Nutzung von immer komplexeren Digital Twins aus unterschiedlichen Quellen über den gesamten Lebenszyklus der Produkte helfen, die Flaschenhälse von Datenkonvertierung, 3D-Dateigrenzen und Client-Server Computing hinter sich zu lassen.

Dazu integriert Threedy mit instant3Dhub Computergrafik-, Cloud- und Service-Technologien in Form einer hoch-skalierbaren Software-as-a-Service-Plattform, die freilich nicht nur über Cloud-Lösungen beliebiger Art, sondern auch vor Ort implementiert sein kann. Die Algorithmik wird automatisch auf Basis der beteiligten Geräte verteilt, um Berechnungen auf den 3D-Daten schnellstmöglich durchzuführen.

Christian Stein, Geschäftsführer von Threedy (Foto Stein)

Der Nutzer sieht die 3D Daten auf seinem Endgerät in originaler Auflösung, als hätte er das ganze 3D-Modell heruntergeladen. In Wirklichkeit werden aber nur die notwendige Datenfragmente übertragen, ohne dass dazu eine Konvertierung notwendig wäre.

Threedy sieht Web-Technologie als die vorherrschende Technologieplattform, auf der künftig alle Applikationen miteinander kommunizieren und zusammenarbeiten. Nur so lässt sich laut Christian Stein die 3D-Omnipräsenz realisieren, die von der Industrie gefordert ist. Nicht mit den vorhandenen und bisher meistens genutzten abgeschlossenen Systemen und dem hohen Aufwand, der mit der 3D-Datennutzung dabei unvermeidlich ist.

Das Bedürfnis der Industrie, Produktdaten entlang des gesamten Produktlebenszyklus für die verschiedensten Zwecke nutzen zu können, betrifft in besonderer Weise den dreidimensionalen digitalen Zwilling. Die Prozesse sollen dadurch besser unterstützt werden. Also müssen die Prozesse auch schnell genau die nötigen Daten liefern und bekommen können. Dem dient das Konzept von Threedy. Es ist der applikations- oder sogar dokumentengesteuerten und mit manuellem Aufwand belasteten herkömmlichen 3D-Verarbeitung direkt entgegengesetzt.

Partner von Threedy sind bereits Firmen wie Siemens, 4soft oder :em engineering methods. Mit Microsoft wurde soeben die Integration von Instant3Dhub in MS Teams vorgestellt. Der Anspruch von Threedy ist, mit seinen 3D Streaming Services so etwas wie „Google Maps for 3D Data“ zu bieten.

German Edge Cloud (GEC): Composable IT für die Fabrik – am konkreten Beispiel

Plamen Kiradjiew war lange Jahre bei IBM und dort zuletzt mit KI auch für industrielle Anwendungen befasst. Jetzt ist er Director Solution Architects bei German Edge Cloud. Er stellte einen Demo Case vor, den er mit einem Expertenteam aus den Schwesterfirmen Eplan, Cideon, GEC und Rittal erstellt hat. Dabei handelt es sich um ein konkretes Beispiel aus dem eigenen Haus, das die im letzten Jahr gelaunchte digitale Produktionssteuerung ONCITE Digital Production System (DPS) auf Basis von drei digitalen Zwillingen in der Praxis zeigt.

Plamen Kiradjiew, German Edge Cloud (Foto Sendler)

Das Beispiel folgt den einzelnen Schritten der Fertigung des Schaltschranks als einer Komponente des Perforex MT Bearbeitungszentrums, das für die Produktion im Einsatz ist. Die mechanischen Daten werden als digitaler Produktzwilling aus dem mCAD- oder PDM-System über Cideon Conify direkt in Eplan übernommen. Dort erfolgt das Engineering des integrierten Schaltschranks als digitaler Anlagenzwilling.

Im Ergebnis landen die Daten aller Schaltschrankkomponenten als Stückliste im ONCITE DPS, dem digitalen Fertigungszwilling.

Dieses digitale Produktionssystem basiert auf einer Kubernetes-Cloud-Infrastruktur und umfasst eine ONCITE Industrial Suite aus mehreren Software-Service Modulen, die nicht nur die Steuerung der Fertigung erlauben, sondern auch eine ständige Überwachung mithilfe eines Virtual Factory Dashboards. Das Besondere gegenüber fest programmierten Fertigungssteuerungen ist dabei die schnelle und vor allem einfache Anpassbarkeit im laufenden Betrieb.

In der Demo war ein Artikel mit einer falschen Teilenummer in den Fertigungsworkflow gesetzt worden, der nicht geladen werden konnte, weil das System für ihn keine Stückliste fand. Mit simplen Eingaben wurden die Felder des Fertigungsauftrags bearbeitbar gemacht, die Teilenummer korrigiert, der Auftrag erneut gespeichert und erfolgreich hochgeladen.

Der zweite Teil der Demo war noch näher am Shopfloor: Über Low-Code wurde die Visualisierung der Fertigung mit wenigen Klicks angepasst, um neben dem Betriebszustand auch den gerade aktuellen Energieverbrauch und die Drehzahl des Fräsers einzublenden. Ohne IT-Spezialkenntnisse die Effektivität der Datennutzung sichtbar erhöhen – das erlaubt Composable Software in der Fabrik. Plamen Kiradjiew gab den Teilnehmern zum Abschluss sogar einen unmittelbaren Live-Einblick in die Schaltschrankfertigung bei Rittal in Schwaiger. Dort ist das ONCITE DPS eingeführt. Derzeit läuft das Rollout in 12 Fabriken.

Der Nutzen der Debatten im sendler\circle

Der sendler\circle ist seit 1995 eine Interessengemeinschaft von Anbietern für Software und Service in der Industrie. Er beschäftigt sich kontinuierlich mit technologisch bedeutsamen Entwicklungen und Trends, die für die Fertigungs- und Prozessindustrie wichtig sind. Mit besonderem Augenmerk auf der besonderen Situation am Industriestandort der deutschsprachigen Länder.

Die Zahl der vertretenen Anbieter ist momentan kleiner als zehn. Für Teilnehmer wie Referenten hat das vor allem den sehr positiven Effekt, dass hier Diskussionen stattfinden, die sonst nur in kleinen und sehr fachspezifischen Arbeitskreisen möglich sind. Hier laufen sie auf einem hohen strategischen Niveau. Der sendler\circle freut sich über an solchem Austausch interessierte Neumitglieder.

Derzeit gehören dem sendler\circle an: Achim Rossel, Senior Vice President Business Development, DSC Software AG; Wolfgang Dietzler, Geschäftsführer ECS, Dieter Pesch, Senior Vice President Development and Product Management, Eplan; Thomas Gilgenberg, Geschäftsführer ICP Solutions; Tim Weilkiens, Geschäftsführer oose Innovative Informatik; Dr. Karsten Theis, Vorstand PROSTEP AG; Dirk Kremer, Enterprise Integration, Siemens Industry Software.