Ulrich Sendler

Unabhängiger Technologieanalyst und Autor

Flantinstraße 12

80689 München

www.ulrichsendler.de

Zusammenfassung

Im letzten Drittel des 20. Jahrhunderts entwickelte sich Anwendungssoftware zu einem entscheidenden Treiber neuer Arten der Produktentwicklung und Produktion und war damit zugleich Treiber bedeutender Innovationen. Etwa seit der Jahrtausendwende wird die Informationstechnologie nun zum zentralen Faktor der Produkte selbst: Embedded Software verdrängt die Mechanik hinsichtlich ihrer Bedeutung für die Produktinnovation. Intelligente, vernetzte – sogenannte cybertronische – Produkte sind zunehmend in der Lage, über das Internet und andere Netze miteinander zu kommunizieren.

Damit werden Dienste und Funktionen zur Nutzung, zur Sicherheit, zur Wartung und vielen noch unbekannten Anwendungen, die über solche vernetzten Produkte angeboten werden, künftig von ihrer Bedeutung für die Wettbewerbsfähigkeit der Produkte neben oder sogar über den „eigentlichen“ Produkteigenschaften stehen. Die Konnektivität etwa des Autos mit anderen Verkehrsteilnehmern und der Umwelt wird möglicherweise schon bald ebenso wichtig wie das Fahren selbst.

Der Charakter der Produkte ändert sich also grundlegend. Diese Änderung erzwingt eine Änderung der Methoden, Werkzeuge und Prozesse ihrer Entwicklung und Herstellung. Die Fachdisziplinen müssen sich intelligent vernetzen, und Produktdaten, Kundendaten, öffentliche Marktdaten müssen durchgängig in der gesamten Wertschöpfungskette verfügbar sein. Und so intelligent, dass jeder ohne ihre Kenntnis und ohne Spezialkenntnisse besonderer Systeme darauf zugreifen kann. Entwicklung und Produktion sind aber bisher immer noch ausgerichtet auf nicht vernetzte Produkte mit minimalem Informatikanteil.

Die neuartigen cybertronischen Produkte erfordern die Beseitigung der zentralen Barrieren: die in der Ausbildung zukünftiger Produktentwickler etablierte Trennung in Fakultäten; die in der Industrie etablierte Trennung der Fachbereiche; die in der Anwendungssoftware etablierte Trennung von Transaktionssoftware und Engineering Software; aber auch die strikte Abschottung monolithischer Anwendungssysteme in den Fachbereichen selbst. Dazu bedarf es noch zahlreicher Anstrengungen.

Konkret führt dies zu drei Thesen:

- Intelligente, softwarebasierte Produkte verlangen neue, multidisziplinäre Methoden, Modelle, Werkzeuge und Prozesse der Produktentwicklung und Produktion.

- Ohne ein professionelles Management des gesamten Systemlebenszyklus, ein sogenanntes Systems Lifecycle Management (SysLM), können intelligente, miteinander vernetzte und kommunizierende Produkte nicht wirtschaftlich und nachhaltig entwickelt und produziert werden.

- Ohne eine Optimierung und Systematisierung der Engineering Prozesse in der frühen Phase der Angebots-, Funktions- und Verhaltensmodellierung und ihrer Anbindung an SysLM Lösungen sind komplexe, vernetzte, cybertronische Produkte nicht in ein Produktlebenszyklus-Management einbindbar.

1 Einleitung: Status Quo

Von einem Paradigmenwechsel zu sprechen, wäre falsch. Wissenschaft, Industrie und IT-Werkzeuganbieter arbeiten an Methoden und Tools als Antwort auf die Herausforderungen multidisziplinärer Systementwicklung. Beispiele aus Wissenschaft und Forschung sind etwa der Ansatz eines „Model-based Smart Systems Engineering“ des Fraunhofer IPK unter Leitung von Prof. Rainer Stark [SF11]; der Vorschlag des „W-Modells“ durch das Institut für Datenverarbeitung in der Konstruktion (DIK) der TU Darmstadt unter Leitung von Prof. Reiner Anderl [ANR12]; das von Prof. Martin Eigner, TU Kaiserslautern, dargelegte Konzept „Interdisziplinäre Produktentwicklung – Modellbasiertes Systems Engineering“ [EGZ12]; und auf Seiten der Informatik der Beitrag von Prof. Manfred Broy, TU München, und anderen über „Architekturen softwarebasierter Funktionen im Fahrzeug: von den Anforderungen zur Umsetzung“ [BRR11].

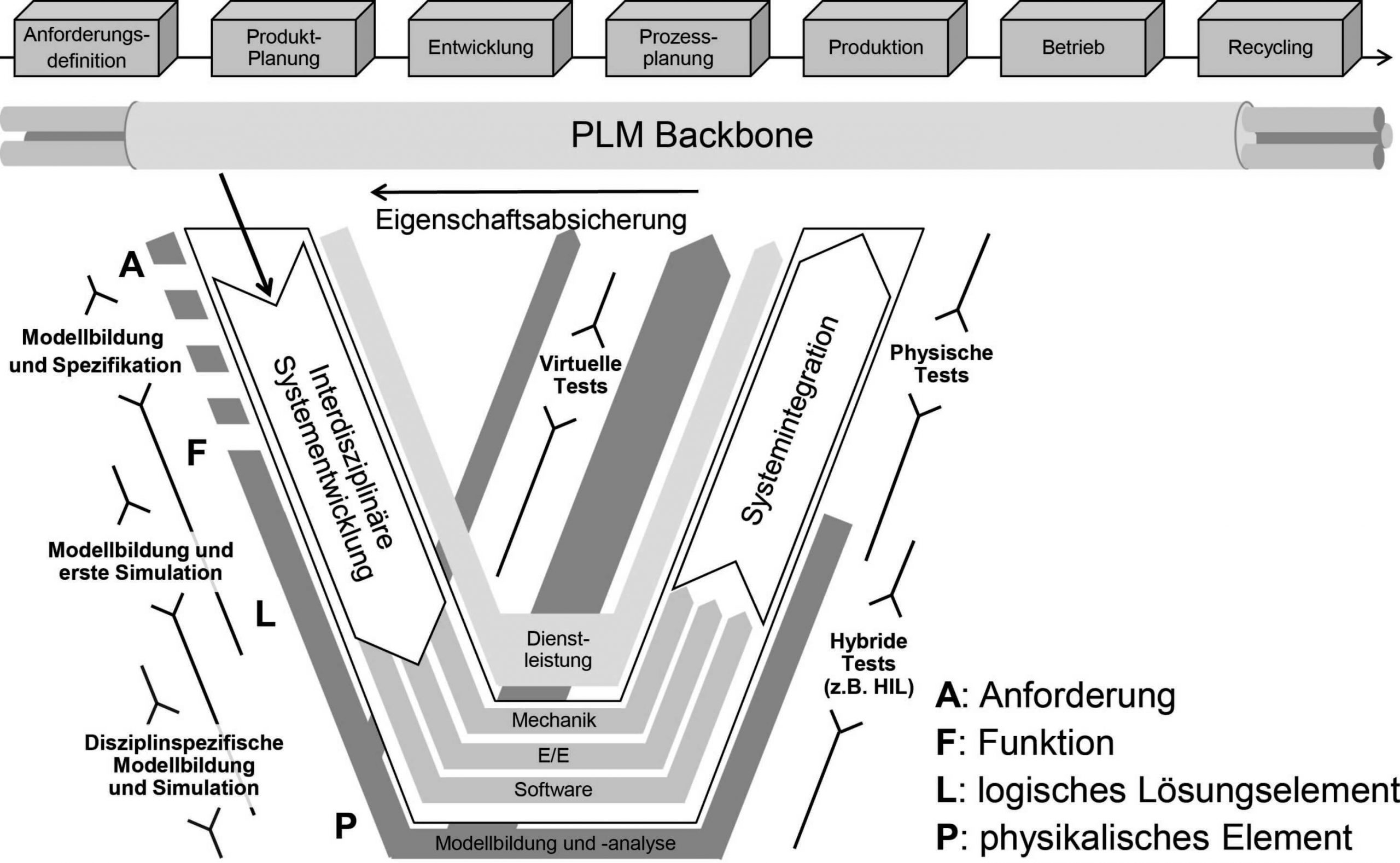

Auch die Forderung nach einer Durchgängigkeit der Prozesskette der Entwicklung von Produkt und Produktionssystem (Bild 1) ist nicht neu. Zuletzt erschien im April 2012 von Prof. Jürgen Gausemeier, Heinz Nixdorf Institut, und anderen „Produkte und Produktionssysteme integrativ konzipieren – Modellbildung und Analyse in der frühen Phase der Produktentstehung“ [GLL12].

Bild 1: Produktentstehung als Teil des Produktlebenszyklus

Anbieter von Engineering-Software arbeiten an der Integration der Softwarekomponenten in das Lifecycle Datenmanagement. Einzelne Tools für Funktionssimulation sind auf dem Markt. Die Integration der Systeme für PLM und MES ist Gegenstand der Entwicklung.

Neu an Systems Lifecycle Management (SysLM) ist der Ansatz, alle vorhandenen Verfahrensweisen, Lösungen und Werkzeuge so miteinander zu verknüpfen, dass sie zu nachhaltigen wirtschaftlichen Erfolgen führen können. Erst so kann auch sichtbar werden, für welche Aufgabenstellungen es heute noch an geeigneten Methoden, Modellen und Tools fehlt, wo also Forschung und Hersteller gefordert sind. Und nur aus der Perspektive eines ganzheitlichen Systems Lifecycle Managements können die Anforderungen an die künftige Aus- und Weiterbildung der Ingenieure erfasst und formuliert werden.

Systems Lifecycle Management darf dabei nicht als neuer Begriff für ein erweitertes PLM verstanden werden. Ziel ist nicht in erster Linie das Management der Daten, sondern vor allem das Management der Prozesse und der Organisation. Der neue Ansatz bietet damit auch die Chance, aus den Fehlern der Überbetonung der Bedeutung von IT-Tools in den vergangenen Jahrzehnten zu lernen und diesen Werkzeugen eine angemessene Rolle zuzuweisen.

Das wichtigste Ziel des Systems Lifecycle Managements ist die Schaffung der Voraussetzungen für eine bessere, effektivere und effizientere Zusammenarbeit zwischen den Fachdisziplinen, zwischen den Partnern im erweiterten Unternehmen, zwischen Entwicklung und Produktion, zwischen Hersteller und Kunde, zwischen wissenschaftlicher Forschung und Industrie.

2 Die Digitalisierung der Produktentwicklung

Die Digitalisierung der Produktentwicklung begann mit Computer Aided Design (CAD) in Mechanik und E-Technik/Elektronik. Die wachsende Komplexität der digitalen Produktstruktur zwang zu elektronischem Produktdatenmanagement (PDM). Damit war die Basis geschaffen, um den gesamten Produktentstehungsprozess mit diesen Daten zu versorgen. Darunter wird nach Prof. Frank-Lothar Krause neben der Produktentwicklung auch die Berücksichtigung und Vorbereitung der Produktion verstanden, während die Produktentwicklung mit dem Beginn der Produktion beendet ist [KS97]. Produktlebenszyklus Management (PLM) etablierte sich als Oberbegriff für das Management der Produktdaten und Engineering-Prozesse in einem um Zulieferketten erweiterten Unternehmen über ihren gesamten Lebenszyklus.

In den Achtziger- und Neunzigerjahren wuchs ein neuer Bereich der industriellen Produktentwicklung, der sich mit ins Produkt eingebetteter (Embedded) Software befasste. Für Verwaltung und Versionsmanagement hat sich hier der Begriff des Application Lifecycle Management (ALM) durchgesetzt.

Erst in den vergangenen Jahren hat sich – vor allem auf der Seite der Forschung, aber auch in Teilen der Großindustrie – eine Debatte entwickelt, die die Möglichkeit der Adaption von Methoden des aus der Luft- und Raumfahrt sowie der Softwareindustrie stammenden Systems Engineering (SE) für die allgemeine Fertigungsindustrie auslotet.

Eines der Beispiele ist der bereits erwähnte Ansatz des Model Based Systems Engineering von der TU Kaiserslautern (Bild 2). Er erweitert das V-Modell, dessen linke Seite die Entstehung eines Systems bis zur disziplinspezifischen Modellbildung und Simulation darstellt. Gleichzeitig zeigt dieses Bild die Notwendigkeit des Managements der Systemdaten über den gesamten Lebenszyklus mit Hilfe eines PLM-Backbones.

Systems Engineering ist nur einer der Ansätze, das Problem der Multidisziplinarität heutiger Produkte zu lösen. Forschungsprojekte zielen meist auf einzelne Aspekte der Systementwicklung.

So sehr die digitalen Werkzeuge die Qualität der Produktentwicklung und der Produkte in allen einzelnen Anwendungsbereichen verbessert haben, so deutlich zeigt sich ihre Beschränkung jetzt, da es um die Realisierung der Durchgängigkeit der Datenkette über den gesamten Lebenszyklus geht.

Bild 2: Model Based Systems Engineering (Quelle: Eigner, Gilz, Zafirov, 2012)

3 Die Digitalisierung der Produktion und Auftragsabwicklung

Auf der Seite der Produktion brachte die speicherprogrammierbare Steuerung (SPS), oder englisch der Programmable Logic Controller (PLC), die Computerunterstützung in die Fertigungshalle. An die Stelle von Relais und Schütz mit fest verdrahteten Steuerungen traten solche, die programmiert, also auch umprogrammiert und für einen anderen Zweck nutzbar gemacht werden konnten. Alle Schritte wurden programmierbar: die Planung und Entwicklung einer Anlage und ihrer Steuerung; die Gestaltung der Benutzeroberfläche der Anlage oder Maschine, die Mensch-Maschine-Schnittstelle, im Englischen Human Machine Interface (HMI); die Absicherung der Anlage und ihrer Steuerung; die Fehlerdiagnose; Sicherheitsmechanismen; Wartung und Inbetriebnahme; der Leitstand.

Für die Kommunikation zwischen den regelnden Elementen der Maschinen und Anlagen auf der einen und den Steuerungsgeräten auf der anderen Seite wurden schon in den Achtzigerjahren Standardprotokolle geschaffen. Der sogenannte Feldbus definierte auf der Feldebene, wer wann was kommuniziert. In der Folge einigte sich die Industrie auf weitere Standards, die die Kommunikation zwischen der Produktionsebene, dem Shop-floor, und den Leitebenen, dem Top-floor, regeln halfen. Mit PROFINET (Process Field Network) können Feldbussysteme integriert und die Informationen aus der Feldebene in Echtzeit abgefragt werden.

Und doch kann von einer Durchgängigkeit auch in der Produktion keine Rede sein. (Bild 3) In der Regel ist eine Mischung der Systeme unterschiedlicher Hersteller anzutreffen. Jede Komponente hat ihre eigene Steuerung. Und so gut wie nie sprechen diese Steuerungen dieselbe Sprache, sind sie mit demselben System entwickelt worden.

Bild 3: Automatisierungspyramide (Quelle: Friedl 2010)

So groß der Fortschritt an Produktivität und Qualität in der Produktion ist, den die Digitalisierung gebracht hat, so sehr zeigt sich jetzt, da die Integration aller Prozessschritte im Fertigungsunternehmen auf die Tagesordnung gesetzt wird, die spezielle Optimierung einzelner Fertigungsschritte als Beschränkung.

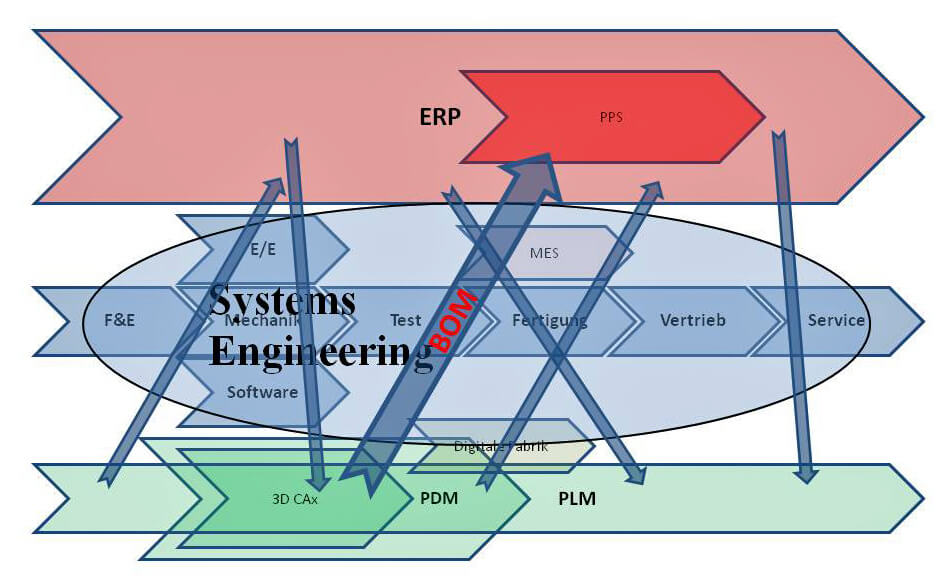

Um das Bild abzurunden, fehlt noch ein Blick auf die Abwicklung der Aufträge und Projekte. Enterprise Ressource Planning (ERP) hat sich hier als Begriff durchgesetzt. Auch wenn aber oft nur ein System für diese Aufgaben zum Einsatz kommt: Gerade zwischen diesen die Transaktion steuernden und den für Produktentwicklung und Produktion implementierten Systemen ist auch nach dreißig Jahren keine Integration in Sicht. Die Stückliste oder englisch Bill of Material (BOM) ist nach wie vor das Dokument, an dem sich die Geister scheiden. Eine häufig diskutierte Frage ist die nach dem „führenden System“, ob also PLM oder ERP für die Stückliste die Verantwortung trägt.

4 Das System erfordert ‚Simplexity‘

Die vielen Software-Werkzeuge sind aus der Sicht des Gesamtunternehmens gleichzeitig zu einem zentralen Element zusätzlicher Komplexität geworden. (Bild 4) Auch für das Gesamtunternehmen wird nun über Simplexity diskutiert. Der Begriff ist ein Kunstwort, das sich aus den englischen Begriffen Simplicity und Complexity zusammensetzt. Er drückt das Ziel aus, einen komplexen Sachverhalt einfach behandeln zu können. Bezogen auf die industrielle Produktentstehung tauchte der Begriff in einem Workshop der Deutschen Akademie der Technikwissenschaften acatech zum Thema „Smart Engineering – Interdisziplinäre Produktentstehung“ im vergangenen Jahr in einer Arbeitsthese auf. Dort hieß es: „‘Simplexity‘ für Produkte und Prozesse. Die vom Markt geforderte Produkt- und Prozesskomplexität muss mit Lösungen beantwortet werden, die die innere Komplexität reduzieren (…).“ [AES12]

Bild 4: Die Komplexität der industriellen IT-Welt

Dieser Ansatz gilt für die Gesamtbetrachtung der Prozesse von Entwicklung und Fertigung multidisziplinärer Systeme. Deren innere Komplexität wie die Komplexität der Produktsysteme selbst wird in der Zukunft unweigerlich noch weiter zunehmen.

Für intelligente technische Produktsysteme benötigt die Industrie eine hohe Spezialisierung der Ingenieure und Techniker; sie benötigt hoch spezialisierte digitale Werkzeuge für die Entwicklung und Fertigung. Was ihr fehlt, ist ein ganzheitlicher Ansatz, um die Komplexität dieser Systeme und der dahinter stehenden Prozesse zu beherrschen.

Das Fehlen dieses ganzheitlichen Ansatzes fällt besonders auf, wenn sich der Blick auf die strategischen Fragen eines produzierenden Unternehmens richtet (Bild 5). Die Innovationskraft beruht nicht zuletzt darauf, dass das Unternehmen frühzeitig erkennt, welche Anforderungen der Markt stellt. Die dafür erforderliche Verknüpfung der unterschiedlichen IT-Systeme in den verschiedenen Unternehmensbereichen ist heute nicht vorgesehen.

Die Umsetzung in erfolgreiche Produkte wiederum verlangt einen hohen Grad an Verknüpfung der betrieblichen Organisationseinheiten untereinander und mit Partnern. Aus den bisherigen Strukturen und mit den verfügbaren Systemen ist dies nur mit enormem Aufwand zu realisieren.

Bild 5: Für strategische Entscheidungen müssen alle Bereiche verknüpft sein

5 Systems Lifecycle Management SysLM

Die beschriebene Komplexität der Produkte und Prozesse betrifft die gesamte Fertigungs- und Prozessindustrie, auch unabhängig von der Größe der Unternehmen. Zwar beschäftigen sich einzelne Branchen und Unternehmen in unterschiedlicher Intensität und mit verschiedenen Schwerpunkten mit der Suche nach Lösungen. Aber diese Suche ist bislang nicht erfolgversprechend, weil die zugrundeliegenden Denkansätze

- zu stark an bekannte Verfahrensweisen, Modelle und Organisationsstrukturen gebunden sind

- sich auf rasch zu erzielende Ergebnisse konzentrieren und deshalb immer nur einen kleinen Teilaspekt adressieren

Der Grund liegt darin, dass die Probleme sich in erster Linie auf der operativen Ebene zeigen. Deshalb versuchen bisher hauptsächlich die jeweils für ihren Bereich Verantwortlichen – Entwicklung, Fachbereiche, Produktion, Organisationsentwicklung, Vertrieb etc. – sie je nach Dringlichkeit zu lösen.

Da das Hauptproblem aber auf der unzureichenden Kommunikation, Zusammenarbeit und Synchronisation aller Beteiligten beruht, ist zunächst erforderlich, dass die oberste Ebene der Unternehmensführung diese Frage zu ihrer Aufgabe macht. Erst in nachfolgenden Schritten kann dann entschieden werden, welche Maßnahmen in welcher Reihenfolge einzuleiten sind. (Bild 6)

Bild 6: Systems Lifecycle Management

Der Problematik wird derzeit weder in den Führungsebenen der Industrie noch in der Gesellschaft hohe Priorität eingeräumt. Das liegt möglicherweise auch daran, dass die Industrie am Standort Zentraleuropa in den letzten Jahren gerade mit intelligenten Produkten ausgesprochen erfolgreich auf dem Weltmarkt auftreten konnte. Dieser Erfolg ist aber in hohem Maße gefährdet, wenn die fehlende Integration der Fachbereiche und ihrer Prozesse nicht grundsätzlich angegangen wird. Der momentane Erfolg stützt sich ausschließlich auf die hohe Spezialisierung und die weltweit führende Kompetenz der Ingenieure, Techniker und Wissenschaftler in Zentraleuropa.

Schon mittelfristig benötigt die Industrie neue Methoden, Modelle, Organisationsstrukturen und Prozesse sowie Werkzeuge.

Methoden

Die herkömmlichen Methoden der Entwicklung und Produktion beruhen in erster Linie auf der hohen Spezialisierung der einzelnen Fachbereiche. Für intelligente Produkte muss diese Spezialisierung ergänzt werden durch Methoden, die den Beteiligten ermöglichen, sich stärker als bisher auf die jeweils anderen Spezialisten zu beziehen, sich besser mit ihnen abzustimmen, in höherem Maß die Zusammenhänge zwischen den eigenen Arbeitsschritten und denen der nachfolgenden, parallelen oder vorgelagerten zu berücksichtigen.

Modelle

Modelle sind in vielen Bereichen der Industrie zu einem wichtigen Mittel geworden, die Prozesse sowohl zu beschleunigen als auch ihre Qualität und Sicherheit zu erhöhen. Aber die vielen Modelle, die dazu gegenwärtig genutzt werden, sind nur zum Zweck der Unterstützung der jeweiligen Prozesse und Arbeitsschritte gedacht. Sie sind nicht ausgelegt auf die multidisziplinäre Entwicklung und nicht auf die Unterstützung der Gesamtprozesse.

Hier fehlen der Industrie praxistaugliche Ansätze, um

- die vielen existierenden Modelle effektiv miteinander zu verknüpfen,

- in passender Granularität ein gemeinsames Datenmodell für Entwicklung und Produktion zu schaffen,

- Modelle zu definieren, die eine so realistische Funktionssimulation von Produkt und Fertigung gestatten, dass sie die Erzeugung von Hardwareprototypen weitgehend obsolet machen,

- Modelle zu erzeugen, die eine durchgängige Nutzung der Daten über den gesamten Lebenszyklus von Produkt und Produktionssystem erlauben.

Organisationsstrukturen und Prozesse

Die heutigen Organisationsstrukturen und Prozesse der meisten Industrien sind entstanden für Produkte, die auf der Spezialisierung bestimmter Fachdisziplinen beruhten. Sie basieren auf der Annahme, dass Produktentwicklung und Produktion weitgehend in sich geschlossene Prozesse sind. Beides trifft auf moderne Produkte nicht mehr zu.

Wenn die vorhandenen Strukturen nicht zu einem Hindernis der Weiterentwicklung werden sollen, müssen sie dem ganzheitlichen Ansatz einer multidisziplinären Entwicklung und Fertigung technischer Systeme untergeordnet werden. Die Grenzen zwischen den Fachbereichen müssen durchlässiger werden. Letztlich wird sich die erfolgreiche Schaffung solcher Strukturen auch in persönlichen Verantwortlichkeiten für Systems Lifecycle Management ausdrücken.

Werkzeuge

Die heute eingesetzten Werkzeuge sind ausgelegt auf die Unterstützung der gängigen Prozesse und Arbeitsweisen. Werkzeuge – insbesondere IT-Werkzeuge – für die Unterstützung der multidisziplinären Entwicklung und Fertigung existieren nur erst in Ansätzen.

Hinsichtlich der Werkzeuge ist die Problemstellung eine dreifache:

- Die vorhandenen Tools müssen besser miteinander kommunizieren.

- Es fehlen Werkzeuge für viele Aufgabenstellungen in allen Bereichen.

- Für alle Werkzeuge und ihre Verknüpfung oder Integration gilt: Ihre Bedienung muss um Faktoren vereinfacht werden.

Die beschriebenen Herausforderungen sind nicht kurzfristig zu lösen. Es braucht einen langen Atem und hohe Investitionen, insbesondere auf Seiten der produzierenden Industrie. Diese Investitionen werden sich aber bereits mittelfristig auszahlen durch eine wachsende Sicherheit, dass Produkte aus Zentraleuropa ihre führende Position auf dem Weltmarkt behaupten und möglicherweise sogar ausbauen können.

Voraussetzung für die Implementierung eines Systems Lifecycle Management (SysLM) ist ein generelles und grundsätzliches Umdenken. Nicht die einzelne Komponente eines Produktes, und nicht die einzelne Aufgabe eines Prozesses stehen im Vordergrund und sind primäres Ziel der Optimierung, sondern das Produkt als System unter Systemen und der durchgängige Prozess vom Konzept bis zum Recycling.

Zur Erreichung der zentralen Ziele des Systems Lifecycle Managements ist eine intensive Forschungsarbeit nötig, für die sich die Industrie mit der Wissenschaft noch enger zusammenschließen muss. Dabei können sich beide Seiten auf die in den letzten Jahren gewachsene Aufmerksamkeit stützen, die zum Beispiel auch auf der Ebene der deutschen Politik angekommen ist, etwa mit der Anfang 2012 gestarteten Kampagne „Industrie 4.0“.

Literaturverzeichnis

[SF11] Eco tracing – a systems engineering method for efficient tracelink modelling, Stark, R., Figge, A., 2011, Konferenzbeitrag, veröffentlicht in Publica am IPK

[ANR12] Das W-Modell – Systems Engineering in der Entwicklung aktiver Systeme, Anderl, R. Nattermann, R., Rollmann, Th., PLMportal: Positionen aus Wissenschaft und Forschung, Jahrgang 2012

[EGZ12] Interdisziplinäre Produktentwicklung – Modellbasiertes Systems Engineering, Eigner, M., Gilz, T., Zafirov, R., PLMportal: Positionen aus Wissenschaft und Forschung, Jahrgang 2012

[BRR11] Architekturen softwarebasierter Funktionen im Fahrzeug: von den Anforderungen zur Umsetzung, Broy, M., Reichart, G., Rothhardt, L., Informatik-Spektrum Vol. 34, Nr. 1, Springer Verlag 2011

[GLL12] Produkte und Produktionssysteme integrativ konzipieren – Modellbildung und Analyse in der frühen Phase der Produktentstehung, Gausemeier, J., Lanza, G., Lindemann, U., Carl Hanser Verlag 2012

[KS97] Das virtuelle Produkt, Management der CAD-Technik, Krause, F.-L., Spur, G., Carl Hanser, München Wien, 1997

[AES12] Interdisziplinäre Produktentstehung, R. Anderl, M. Eigner, R. Stark, in Smart Engineering – Interdisziplinäre Produktentstehung, Schriftenreihe acatech Diskussion, April 2012, Hrsg.: R. Anderl, M. Eigner, R. Stark, U. Sendler, Springer-Vieweg